Équipements

Nombre total : plus de 20 fours batch (traitement par lots) & fours à tapis (traitement en continu) sur l’ensemble de nos sites

| Four | Capacité | Dimensions utiles (mm) |

|---|---|---|

| T7 (Batch) | 30–500 kg | 1200 × 700 × 500 |

| T10 (Batch) | 250–1000 kg | 1200 × 700 × 910 |

| Tapis (en continu) | De 5 à 450 kg/heure | T40/36, T80/36 et T80/54 |

Points forts HACER

pour les traitements thermiques sous atmosphère

- Atmosphères contrôlées (carbone, azote, mixte) avec sondes et analyseur CO/CO² pour une homogénéité thermique de chaque charge (entre 800 et 950°C)

- Répétabilité assurée : cycles standardisés

- Souplesse, réactivité et traçabilité complète

- Polyvalence : pièces mécaniques, engrenages, arbres, pièces de grande série autombile

- Capacité industrielle importante : haut débit cumulé et flexibilité (production en continu possible 7J/7)

- Robustesse des procédés : Automatisation et supervision des procédés

- Ligne de fours à charge automatisée, une des plus grandes d’Europe

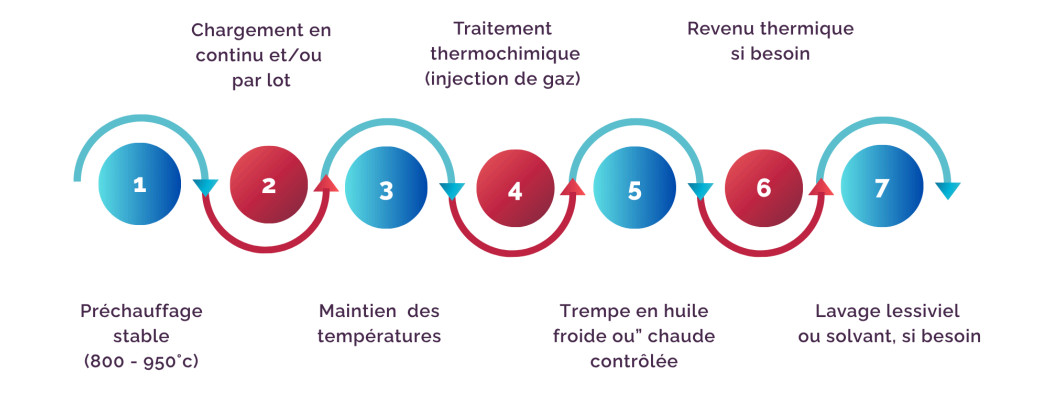

Exemple d’un cycle de

traitement thermique sous atmosphère

Les traitements réalisés dans nos fours sous atmosphère

Carbonitruration

Traitement thermochimique opéré à 830 – 900 °C visant à diffuser du carbone et de l’azote en surface. La pièce est ensuite trempée pour former une couche dure de carbonitrures.

Application : pour les pièces de grande série, soumises à diverses sollicitations mécaniques (usure, frottement, torsion, tenue aux chocs, fatigue alternée etc…)

Avantages :

- Améliore la dureté superficielle, la résistance à l’usure et à la fatigue

Métaux traités :

- Aciers faiblement alliés (C15, 16 à 27MnCr5, 16 à 25CrMo4, 17CrNiMo6, etc.)

- Acier de décolletage Type S300 = 11SMn37

Cémentation

Traitement thermochimique opéré à 850–950 °C, destiné à enrichir la surface en carbone, suivi d’une trempe pour durcir la couche formée, pouvant être plus qu’une carbonitruration.

Applications : pour engrenages, arbres, axes, pignons, etc. soumis à diverses sollicitations mécaniques (usure, frottement, torsion, tenue aux chocs, fatigue alternée, etc…)

Avantages :

- Surface très dure + cœur tenace → grande résistance mécanique

Métaux traités :

- Aciers de cémentation (16MnCr5, 20MnCr5, 16 à 25CrMo4, 17CrNiMo6, 20NiCrMo7, etc…)

Épargne de cémentation

Techniques de protection de certaines zones d’une pièce (des filets, portées, usinages critiques) contre la cémentation par l’application d’une peinture spéciale ou cuivrage + usinage partiel.

Avantages :

- Évite la casse ou la fragilité localisée, facilite l’usinage

Pièces mécaniques : Engrenages, pignons, axes rotors.

Revenu

Opération post-trempe (indispensable après tout durcissement) réalisée entre 150 et 700 °C pour réduire la fragilité et améliorer la ténacité de la pièce.

Avantages :

- Évite la rupture

- Stabilise la structure

Métaux traités :

- Aciers trempés

- Aciers cémentés

- Aciers carbonitrurés

Stabilisation/ Revenu de détente

Traitement de détente entre 150 et 600 °C visant à éliminer les tensions résiduelles sans modifier la structure du métal.

Applications : pour pièces de précision, moules, outillages.

Avantages :

- Stabilité dimensionnelle dans le temps

- Évite les déformations

Métaux traités :

- Aciers alliés

- Inox martensitiques

- Aluminium

Trempe huile et revenu

Cycle combiné haute température + refroidissement rapide. Permet un durcissement efficace tout en évitant les fissures.

Application : pour composants mécaniques soumis à diverses sollicitations mécaniques (usure, frottement, torsion, tenue aux chocs, etc…)

Avantages :

- Compromis dureté/ténacité optimal

Métaux traités :

- Aciers alliés (42CD4, 35CD4, 35MF6, 45MF6, …)

- Aciers de frappe ( 17MB5, 23MB5, 35B2)

+ Fours de revenu (post-traitement)

Le revenu est une étape indispensable après une trempe, un traitement thermique tel que la cémentation , carbonitruration, nitruration ou induction. Il consiste à chauffer la pièce à température modérée (150 à 720 °C selon l’alliage), afin de réduire les contraintes internes générées par le durcissement, tout en stabilisant la structure métallurgique.

Cette étape est essentielle pour garantir la durabilité des pièces mécaniques fortement sollicitées (chocs ou efforts répétés).

Objectifs :

- Améliorer la ténacité

- Eviter les fissures

- Assurer une fiabilité dimensionnelle et garantir une prolongation de la durée de vie d’une pièce, sans modifier la composition chimique du métal

Spécificités industrielles HACER

- Revenu basse température sous azote : traitement sans oxydation

- Cycles longs optimisés le week-end : meilleure gestion machine, maintien de la productivité