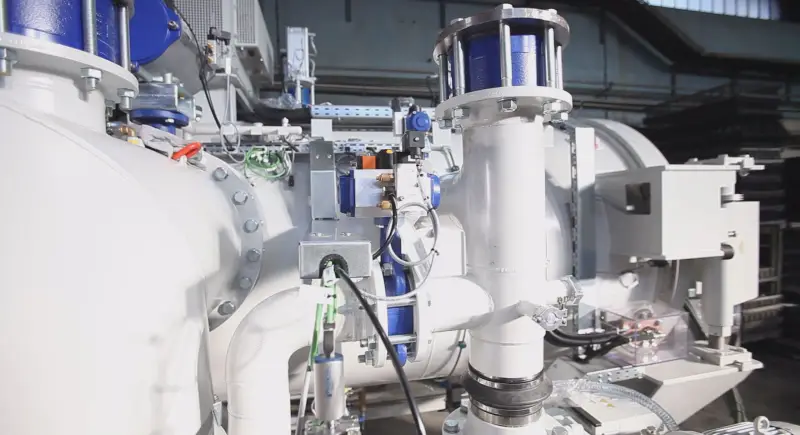

Équipements

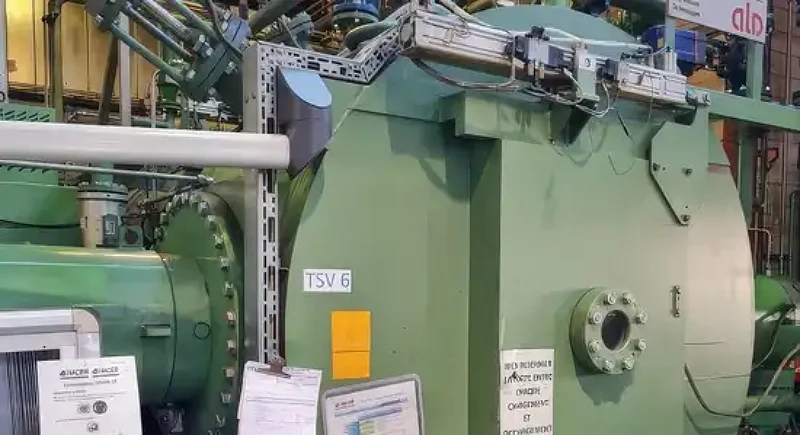

Nous disposons de 8 fours sous vide à haute performance.

| Nom du four | Capacité de charge | Dimensions utiles – larg × prof × long (mm) |

|---|---|---|

| Petit Four 1 | 80 kg | 380 × 540 × 320 |

| Fours Monotherm et Dual-therm |

400 kg 600 kg |

600 × 900 × 600 620 × 1000 × 760 |

| Gros Four | 1200 kg | 900 × 1200 × 900 |

| 4 Fours nitruration | 1000 kg | 700 × 1200 × 900 |

Points forts HACER

pour les traitements thermiques sous vide

- Travail sur inox et alliages sensibles

- Reproductibilité thermique garantie

- Pression jusqu’à 20 bars

- Cartographies des fours 2 fois/an pour l’aéro

- Possibilité de refroidissement par cryogénie

- Revenu à basse température sous azote via étuve dédiée

- Injection d’azote → atmosphère inerte (anti-oxydation)

- Traitements sans coloration selon la nuance = matière, sans déformation, haute précision

- Surveillance en temps réel (capteurs multiples). Nos fours sont équipés de sondes Ko et Kn pour mesurer les potentiels de gaz dans les fours en cycles de nitruration

- Flexibilité

- Respect des délais

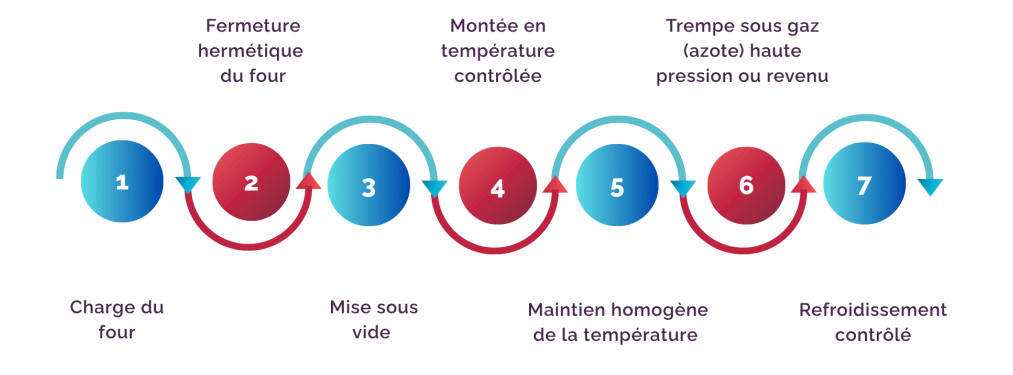

Exemple d’un cycle de

traitement thermique sous vide

Les traitements réalisés dans nos fours sous vide

Recuit

Traitement thermique consistant à chauffer une pièce à température modérée ou élevée (en fonction du métal, généralement de 250 à 1200 °C), puis à refroidir lentement. L’objectif est de réduire les contraintes internes, de restaurer la structure cristalline austénitiques, martensitiques ou d’améliorer l’usinabilité.

Applications : après déformation plastique, soudure ou usinage intensif.

Avantages :

- Améliore l’usinabilité, déformation et ductilité du matériau

- Réduit une dureté excessive liée aux process précédents

Métaux traités :

- Aciers doux

- Aciers alliés

- Inox ferritiques et martensitiques

- Alliages cuivreux ou nickelés

Recuit magnétique

Traitement thermique à température modérée (généralement supérieur 600 °C ), destiné à éliminer les propriétés magnétiques résiduelles induites par l’usinage, la déformation plastique ou l’utilisation prolongée.

Applications : composants électriques, électroniques, nucléaires.

Avantages :

- Réduit l’attraction des particules métalliques

- Evite les perturbations électromagnétiques

Métaux traités :

- Aciers doux

- inox ferritiques

- Matériaux aimantés ou à comportement magnétique (ex. aciers à faible teneur en carbone)

Recuit sous pression partielle d’azote

Traitement thermique jusqu’à 650 °C, recommandé après une forge, roulage ou usinage intensif pour relâcher les contraintes internes et améliorer l’usinabilité.

Avantages :

- Préparation aux opérations ultérieures grâce à une meilleure ductilité

Métaux traités :

- Laiton= alliages laiton (CuZn39Pb3, Cw601n, Cw603n)

- Cuivre (Cua1, CuETP)

- Bronze béryllium (CuB2)

- Aluminium

Durcissement structural

Traitement thermique de transformation de structure, consistant à chauffer les pièces à température (généralement entre 300 °C et 750 °C selon les nuances = aciers), suivi d’un refroidissement contrôlé. Ce cycle permet de modifier la structure métallurgique interne pour renforcer la dureté et la résistance mécanique du matériau.

Avantages :

- Améliore la résistance à la traction, à la fatigue et à l’usure mécanique

- Permet d’adapter les caractéristiques mécaniques du cœur tout en maintenant une bonne ténacité globale.

Utilisé en traitement de masse pour des pièces fortement sollicitées.

Métaux traités :

- Aciers inox martensitiques (17-4Ph, 1.4542…)

- Aciers inox austénitiques (1.4980,)

- Bronze berylium (CuB2)

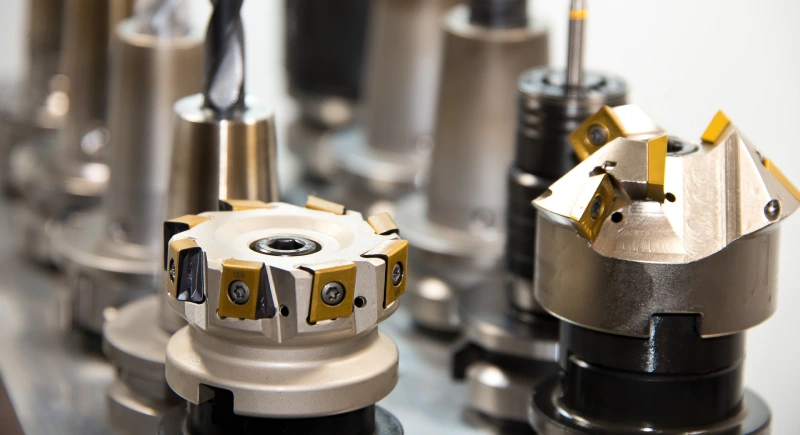

Trempe et revenu sous vide

Traitement thermique de durcissement par montée en température dans une enceinte sous vide ou sous atmosphère inerte , suivi d’un refroidissement rapide généralement réalisé sous azote.

Application : pour les pièces de haute précision (outillage, pièces médicales, composants aéronautiques, etc.)

Avantages : préservation des surfaces (pas d’oxydation ni de décarburation), propreté métallurgique élevée, excellente stabilité dimensionnelle.

Métaux traités :

- Aciers alliés

- Aciers à outils

- Aciers rapides

- Inox martensitiques

Hypertrempe

Traitement thermique intensif combinant une montée en température très rapide (souvent > 1100 °C) avec un refroidissement brutal, afin de transformer la structure métallurgique en profondeur.

Applications : pièces d’outillage haute performance, composants pour l’aéronautique, ou pièces destinées à l’usinage intensif.

Avantages :

- Adoucir et recristalliser les zones écrouies

- Optimiser les performances mécaniques et rétablir le magnétisme.

Métaux traités :

- Inox austénitiques, (303L, 304L, 316L)

Oxynitrocarburation

Traitement thermochimique combiné, réalisé à basse température (entre 500 °C et 600 °C), qui consiste à diffuser de l’azote et du carbone à la surface des pièces, puis à appliquer une oxydation contrôlée en fin de cycle. Il forme ainsi une couche enrichie en nitrures, parfois en carbonitrures, recouverte d’une fine couche d’oxydes noirs protecteurs.

Avantages :

- Améliore la dureté superficielle

- Améliore la résistance à l’usure

- Améliore le frottement et à la corrosion, tout en conservant l’intégrité dimensionnelle de la pièce

Métaux traités :

- Aciers faiblement alliés

- Aciers de construction

- Fontes alliées

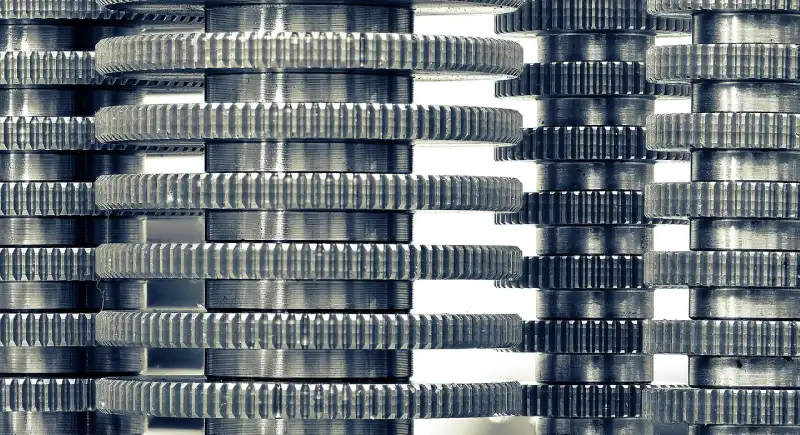

Nitruration gazeuse

Traitement thermochimique basse température (entre 500 °C et 580 °C) permettant la diffusion d’azote à la surface des pièces métalliques. Ce procédé crée une couche dure enrichie en nitrures, sans phase de trempe, ce qui évite toute déformation.

Applications : pour des pièces à géométrie complexe aux tolérances serrées.

Avantages :

- Renforce la dureté superficielle et la résistance à l’usure, tout en améliorant la résistance à la fatigue et à la corrosion

Métaux traités :

- Aciers de construction

- Fontes alliées

- Aciers de nitruration spécifiques (ex. : 31CrMoV9, 42CrMo4, etc.).

Stabilisation

Traitement thermique de relaxation réalisé à basse température (généralement entre 250°C et 700°C), visant à éliminer les contraintes résiduelles internes sans modifier la structure métallurgique

Applications : pour les pièces de précision, les outillages ou les composants devant subir d’autres traitements mécaniques ou thermiques.

Avantages :

- Meilleure tenue dimensionnelle des pièces dans le temps

Métaux traités :

- Aciers alliés

- Aciers à outils

- Inox martensitiques

- Alliages d’aluminium

+ Fours de revenu (post-traitement)

Le revenu est une étape indispensable après une trempe, un traitement thermique tel que la cémentation , carbonitruration, nitruration ou induction. Il consiste à chauffer la pièce à température modérée (150 à 720 °C selon l’alliage), afin de réduire les contraintes internes générées par le durcissement, tout en stabilisant la structure métallurgique.

Cette étape est essentielle pour garantir la durabilité des pièces mécaniques fortement sollicitées (chocs ou efforts répétés).

Objectifs :

- Améliorer la ténacité

- Eviter les fissures

- Assurer une fiabilité dimensionnelle et garantir une prolongation de la durée de vie d’une pièce, sans modifier la composition chimique du métal

Spécificités industrielles HACER

- Revenu basse température sous azote : traitement sans oxydation

- Cycles longs optimisés le week-end : meilleure gestion machine, maintien de la productivité